Вибродемпфирование и шумоизоляция багажника хэтчбека Chevrolet Lacetti . Окончание

Небольшое вступление Подробное описание начального этапа работ приведено здесь. А теперь небольшой заключительный фотогайд о вибродемпфировании пола багажного отделения. Пора делать дело Нельзя сказать, что на конвеере не позаботились о гашении вибраций и шумов. Объем и толщина штатного вибродемпфера, нанесенного на пол, арки задних колес и поддон под запаску очень даже приличный. Однако нам неизвестны характеристики этого материала, особенно реальный коэффициент демпфирования. Хотя мой опыт подсказывает, что КПМ штатной вибры лежит в пределах 0.18-0.25. Cкладывается ощущение, что работы по вибродемпфированию для автомобилей класса С на конвейере делают одинаково и, по моему мнению, по большей мере для «галочки».

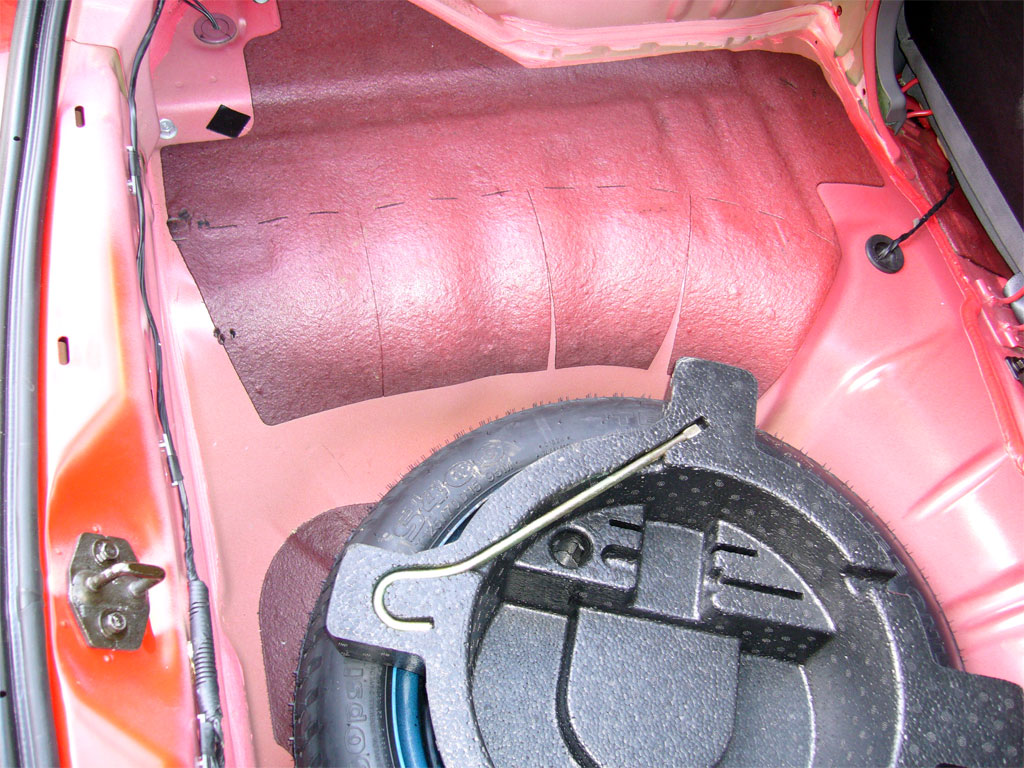

На фотографиях я запечатлел в разных ракурсах багажник в том виде, в котором его получает новоиспеченный владелец «Лачетти» (конечно, при снятых трим-панелях, валенках и полике).

|

В начале задемпфируем заднюю стенку багажника. Наносим вибропласт М-2, залезаем в ряд скрытых полостей. На нижнюю часть вертикальной стенки я бы наклеил «бимаст-бомб», но к тому времени «поезд ушел». Затем приклеиваем на виброматериал два слоя «Сплен-4″ для утепления.

|

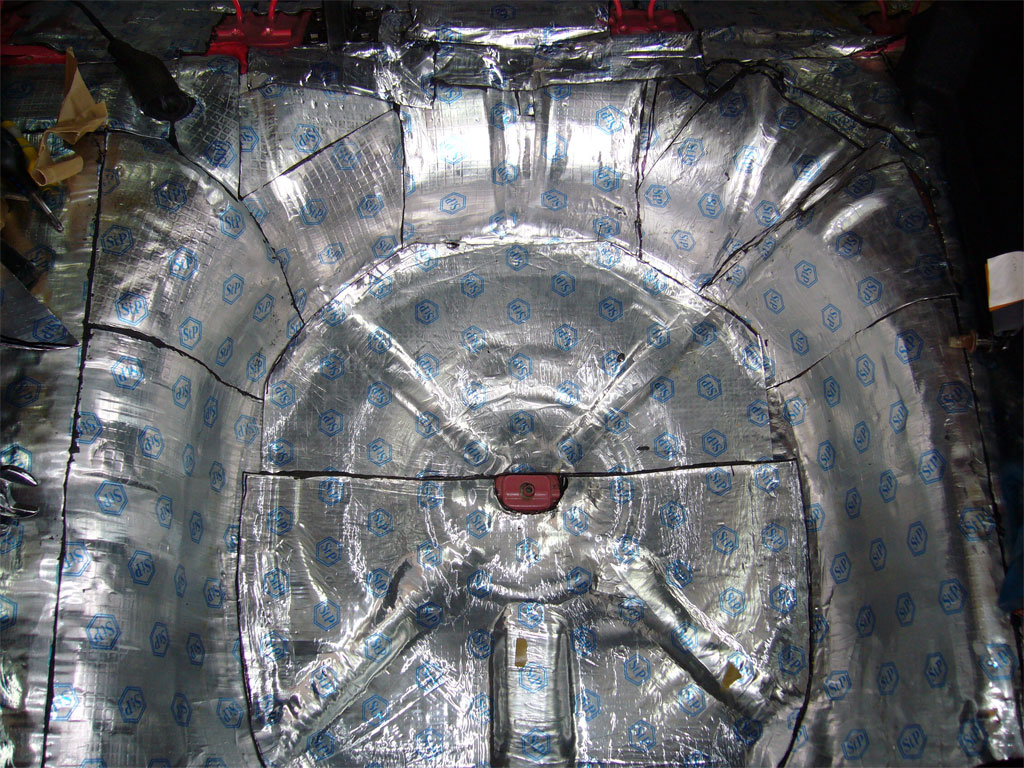

Далее начинаем накладывать вибру на пол багажника. Мной выбран бескомпромиссный вариант — армированный фольгой вибродемпфер Бимаст-Bomb с КПМ=0.4 и толщиной 4 мм. Наносить вибру буду по всему периметру багажника, встык. Этим будет достигнуто тотальное гашение вибраций и только в этом случае вибра станет выполнять еще и функции звукопоглощения.

Начнем работу, накрывая виброй плоскости вдоль ниши под запаску. Клеим «Бимаст» поверх штатной вибры, доведя в ряде мест толщину вибродемпфера до 6 мм!

|

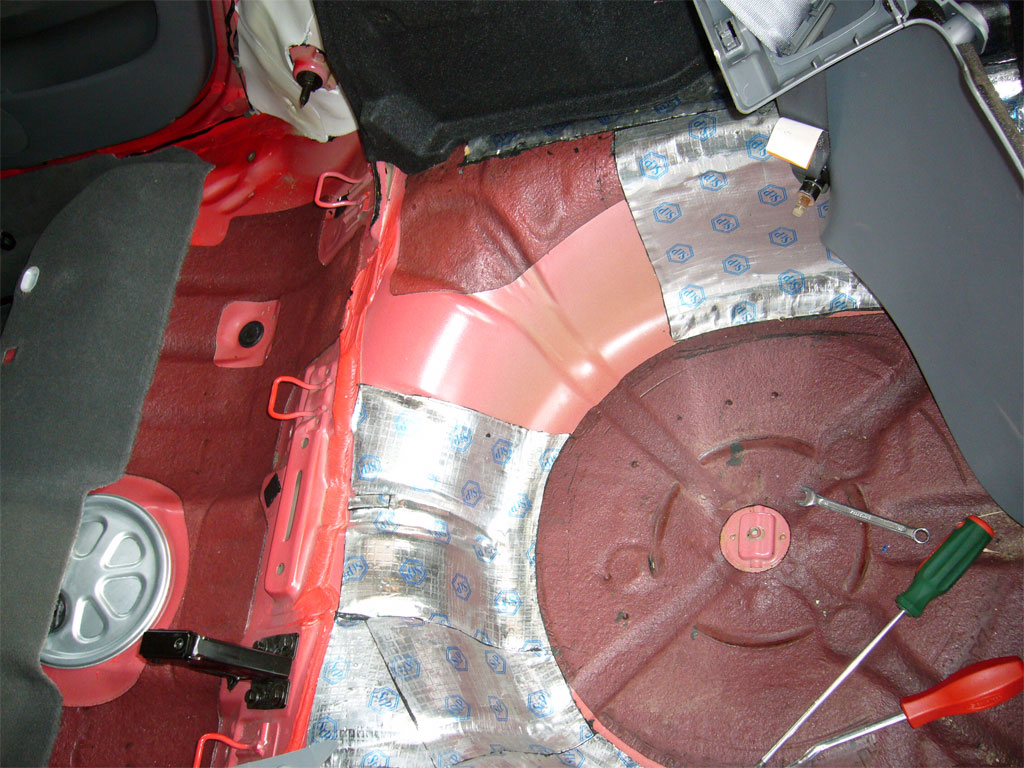

Затем постепенно закатываем и пространство под запаску. Здесь самый тяжелый этап работы, на который было потрачено 50% времени. Приходиться работать на 3D-поверхности. Непросто правильно сделать выкройку, еще тяжелее прикатывать вибру в канавки. И стараться получить наклейку вибры «стык в стык». И запомните — без термопистолета работа почти невыполнима.

|

На заключительном этапе наносим вибродемпфер и на пол под сидухой задних пассажиров. Также тотально, стык в стык каждый лист. «Мельчим» в области крепления задних сидух. Тяжело «обходим» место под бензонасос. Получилось не так красиво, как я ожидал.

|

Заключение Скажу честно- я полностью удовлетворен. Если на первом этапе работ по ШВИ (арки, крылья) я только частично добился снижения шума(гула) от колес и самое главное — прекращения гулких ударов при работе аммортизаторов, то теперь демпфирование перешло на некий новый, качественный уровень. Полностью пропал гул от задних колес на старом асфальте. Задняя часть автомобиля теперь настолько сильно задемпфирована, что я практически перестал слышать работу подвески и аммортизаторов в задней части машины. Это совершенно новое ощущение.

Проведенные этапные работы показывают, нельзя избавиться от гула колес, только «бетонируя» колесные арки. Нужна комплексная виброизоляция арок и всего пола автомобиля.

А потом… потом я задемпфировал место под коленями задних пассажиров и пол под их ногами. Но это совсем другая история. Фотогайд вибродемпфирования и теплоизолирования всего пола автомобиля Chevrolet Lacetti в стадии верстки.

|

Материал, фотографии: Филиппович Константин Вадимович aka sapr2000 (С), 2006-2007

E-mail автора: admin@sapr2000.ru

Адрес первоисточника статьи: http://www.sapr2000.ru/lach_rc13.html

Не разрешается копирование и опубликование данной статьи на других страницах Интернета без согласования с автором.

Переход к Оглавлению FAQ здесь